Termin obszywanie ma swoje korzenie w produkcji tkanin, gdzie krawędź tkaniny jest składana z powrotem na siebie, a następnie zszywana.W przypadku blachy obszywanie oznacza zagięcie metalu z powrotem na siebie.Podczas pracy z prasą krawędziową podwinięcia są zawsze tworzone w dwuetapowym procesie:

Utwórz wygięcie w metalu za pomocą narzędzi pod kątem ostrym, preferowane jest 30°, ale w pewnych okolicznościach będzie działać 45°.

Umieść ostre zagięcie pod listwą spłaszczającą i zastosuj wystarczający nacisk, aby dokończyć zamykanie zakrętu.

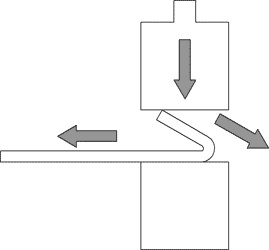

Pierwszy krok jest wykonywany tak samo, jak każde zwykłe zagięcie pod ostrym kątem.Drugi etap procesu zawijania wymaga dodatkowej wiedzy ze strony operatora prasy krawędziowej i projektanta narzędzi, ponieważ kąt blachy, spłaszczacz chce zsunąć się w dół i od blachy.Ponadto obrabiany przedmiot chce się wysunąć spomiędzy prętów.Te dwie siły są znane jako siły ciągu.

Ilustracji Sił Naporu Z Obrębiania Blachy

Wymaga to, aby matryca spłaszczająca była zaprojektowana tak, aby wytrzymała siły nacisku i pozostała płaska.Ponadto wymaga to, aby operator wywierał siłę do przodu na blachę, aby zapobiec jej wysunięciu się z matrycy.Siły te są najbardziej widoczne na grubszych elementach obrabianych z krótszymi kołnierzami.Mając na uwadze te czynniki, przyjrzyjmy się trzem najpowszechniejszym formom konfiguracji obszywania i oprzyrządowania dostępnego dla pras krawędziowych.

Konfiguracja wielu narzędzi, oprzyrządowanie ostre i matryca do spłaszczania

Najprostszą formą konfiguracji obszywania jest połączenie dwóch różnych konfiguracji.Pierwsza to ostra konfiguracja, w której zagięcie 30° jest tworzone przy użyciu standardowych narzędzi.Po wykonaniu pierwszego gięcia część jest albo przenoszona do innej maszyny, albo do oryginału wprowadzane jest nowe ustawienie.Druga konfiguracja to prosty pasek spłaszczający.Zagięcie jest umieszczane pod spłaszczaczem i zamykane.Ta konfiguracja nie wymaga żadnych specjalnych narzędzi i może być preferowana w przypadku krótkich serii, prototypów lub warsztatów, które będą musiały tworzyć różne długości rąbków.Jako pojedyncze elementy oprzyrządowania do prasy krawędziowej, ostre oprzyrządowanie i pręt spłaszczający są bardzo wszechstronne i stanowią wartość dodaną poza obszywaniem.Wadą tego systemu jest oczywisty wymóg dwóch unikalnych konfiguracji, a także brak kontroli ciągu w procesie spłaszczania.

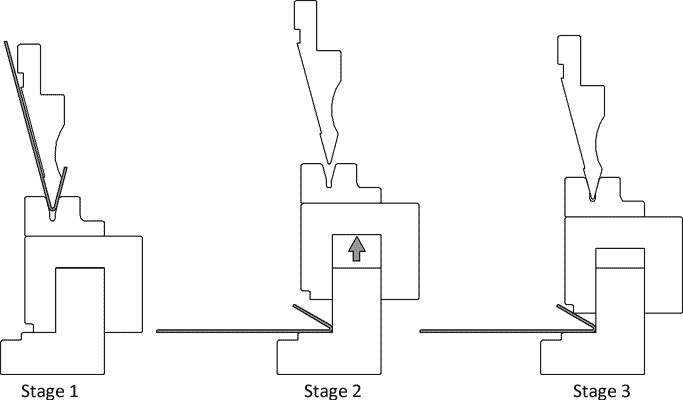

Dwuetapowa kombinacja dziurkacza i matrycy

Dwustopniowa matryca do obszywania działa przy użyciu matrycy z głębokim kanałem i ostrego ciosu mieczem.Pierwsze zagięcie wykorzystuje kanał jako otwór na powietrze z zakrętu.W drugim etapie stempel wsuwa się do kanału, gdy stempel jest zamykany, a krawędź stempla jest wykorzystywana do spłaszczania blachy.Osadzenie stempla w kanale matrycy przekierowuje siłę nacisku do matrycy, którą można łatwiej zabezpieczyć niż sam stempel.Wadą tego typu matryc jest to, że praktycznie wymaga sterowania CNC.Ze względu na różnicę wysokości między skokiem pierwszego i drugiego stopnia ręczna regulacja byłaby bardzo czasochłonna.Ponadto ten typ matrycy można łatwo podzielić z ponad tonażu, co wzmacnia potrzebę sterowanych komputerowo zabezpieczeń.

Trzyetapowe obszywanie dziurkaczem i matrycą

Inną najczęstszą formą oprzyrządowania zaprojektowanego specjalnie do tworzenia podwinięć jest trójstopniowy lub akordeonowy stempel i matryca.Otwór v znajduje się na górze sprężynowej podkładki, która znajduje się nad dolną podkładką.W pierwszym etapie po ściśnięciu sprężyny i osadzeniu podkładki górnej na poduszce dolnej powstaje ostre wygięcie w otworze v.W drugim etapie górny siłownik jest cofany, a sprężyny pomiędzy górną a dolną podkładką przywracają go do pierwotnego położenia.Blacha jest następnie umieszczana między górną i dolną podkładką, a stempel jest zamykany, przenosząc tonaż przez matrycę v.Matryca v ma specjalne odciążenie, aby umożliwić temu narzędziu interakcję z narzędziem.Prowadnica między górną a dolną podkładką zapobiega oddziaływaniu sił nacisku na resztę oprzyrządowania.Dolna matryca daje również operatorowi coś, co może popchnąć obrabiany przedmiot, zapobiegając wysuwaniu się blachy.To narzędzie jest preferowane do hamulców mechanicznych, innych niż CNC, ponieważ różnica wysokości skoku jest bardzo mała, dzięki czemu regulacja jest mniej czasochłonna.Ta konfiguracja pozwala również na użycie standardowego ostrego ciosu.

Tonaż wymagany do obszywania

Tonaż wymagany do podwinięcia będzie zależał od wytrzymałości materiału, jego grubości i, co najważniejsze, od rodzaju podwinięcia, które chcesz uformować.Kropla łzy i otwarte obszycia nie wymagają prawie tak dużego tonażu, jak płaskie obszycie.Dzieje się tak, ponieważ minimalnie zmieniasz wewnętrzny promień, w zasadzie po prostu kontynuujesz zakręt powyżej 30 °.Kiedy spłaszczasz metal, tworzysz zagięcie i usuwasz wewnętrzny promień.Teraz formujesz metal, a nie tylko go zginasz.Poniżej znajduje się tabela tonażowa obszywania dla stali walcowanej na zimno.

Zastosowania do obszycia

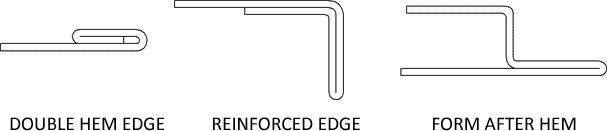

Obszycia są powszechnie stosowane w celu wzmocnienia, ukrycia niedoskonałości i zapewnienia ogólnie bezpieczniejszej krawędzi w obsłudze.Gdy projekt wymaga bezpiecznej, równej krawędzi, dodatkowy koszt materiału i obróbki podwinięcia jest często preferowany w porównaniu z innymi procesami obróbki krawędzi.Projektanci powinni wyglądać poza jednym małym płaskim obszyciem, aby wykończyć krawędzie.Podwójne podwinięcie może stworzyć krawędź całkowicie bezpieczną w obsłudze, prawie bez względu na początkową jakość krawędzi.Dodanie rąbka w „środku” zagiętego profilu może otworzyć drzwi do różnych profili, które nie są możliwe bez elementów złącznych lub spawania.Nawet bez wyrafinowanych maszyn do zszywania połączenie dwóch podwinięć może stworzyć mocne, szczelne połączenia z niewielkim lub minimalnym mocowaniem.Podwinięcia można nawet wykorzystać do strategicznego podwojenia grubości metalu w obszarach części, które mogą wymagać dodatkowego wsparcia.Podwinięcia stosowane w gastronomii powinny być prawie zawsze zamknięte ze względów sanitarnych (bardzo trudne do czyszczenia wewnątrz otworu).

Krawędź z podwójnym obszyciem — podwinięcie i podwójna grubość metalu do podparcia — użycie obszycia do tworzenia zaawansowanych profili

Określanie płaskich wzorów podwinięć

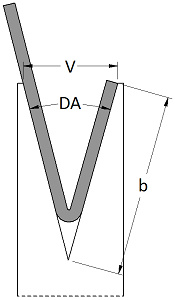

Płaski wzór rąbka nie jest obliczany w taki sam sposób, jak typowe zagięcie.Wynika to z faktu, że czynniki takie jak zewnętrzna wpadka i współczynnik K stają się bezużyteczne, gdy wierzchołek zakrętu przesuwa się do nieskończoności.Próba obliczenia dodatku na taki rąbek doprowadzi tylko do frustracji.Zamiast tego przy obliczaniu naddatku stosuje się praktyczną regułę 43% grubości materiału.Na przykład, jeśli nasz materiał to 0,0598” i chcemy uzyskać podwinięcie 1/2”, weźmiemy 43% 0,0598, 0,0257 i dodamy to do 1/2”, co da nam 0,5257”.Dlatego musimy zostawić 0,5257” na końcu wykroju płaskiego, aby uzyskać podwinięcie 1/2”.Należy zauważyć, że ta praktyczna zasada nie jest w 100% dokładna.Jeśli jesteś zainteresowany wykonaniem bardzo dokładnego podwinięcia, zawsze powinieneś zginać próbkę, mierzyć i dostosowywać swoje układy.Mądrze jest to zrobić dla często obszytych materiałów i utworzyć wykres do wykorzystania w przyszłości.Minimalny rozmiar lub długość rąbka będzie określona przez twoje v otwarcie kości.Rozsądnie będzie sprawdzić długość rąbka po zgięciu, ponieważ ostatni krok spłaszczania metalu może być nieco nieprzewidywalny pod względem rozciągania i spłaszczania.Użycie standardowej minimalnej długości kołnierza powinno wystarczyć do większości zastosowań.Pamiętając o wykresie siły zginania powietrza, minimalna długość kołnierza ostrego narzędzia wynosi:

Czas postu: 27-08-2021