Podstawowy projekt magnesu

Maszyna Magnabend została zaprojektowana jako potężny magnes prądu stałego o ograniczonym cyklu pracy.

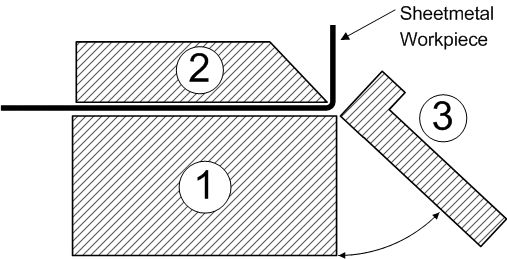

Maszyna składa się z 3 podstawowych części: -

Korpus magnesu, który tworzy podstawę maszyny i zawiera cewkę elektromagnesu.

Pręt zaciskowy, który zapewnia ścieżkę dla strumienia magnetycznego między biegunami podstawy magnesu, a tym samym zaciska obrabiany przedmiot z blachy.

Belka zginająca, która jest odchylona do przedniej krawędzi korpusu magnesu i zapewnia środki do przykładania siły zginającej do przedmiotu obrabianego.

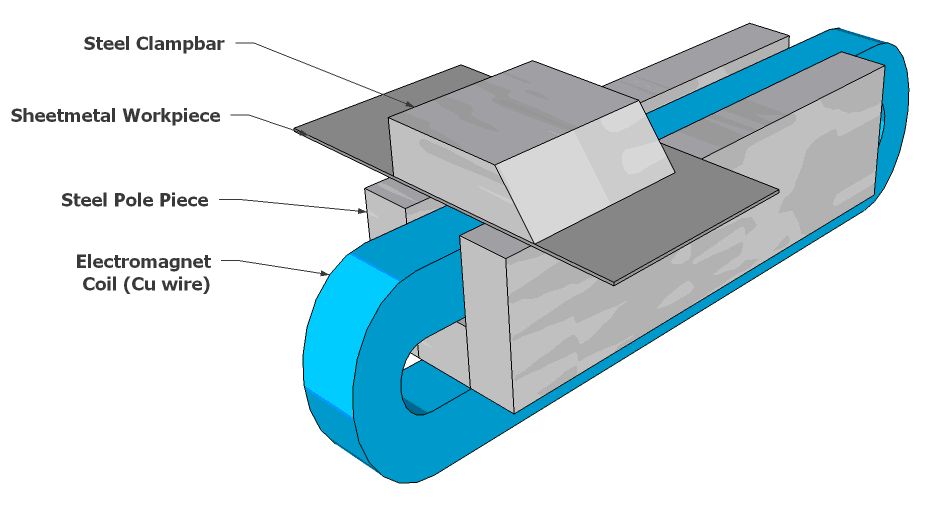

Model 3D:

Poniżej znajduje się trójwymiarowy rysunek przedstawiający podstawowe rozmieszczenie części w magnesie typu U:

Cykl pracy

Pojęcie cyklu pracy jest bardzo ważnym aspektem projektowania elektromagnesu.Jeśli konstrukcja przewiduje dłuższy cykl pracy niż jest to potrzebne, nie jest optymalna.Dłuższy cykl pracy z natury oznacza, że potrzeba więcej drutu miedzianego (co w konsekwencji zwiększy koszt) i/lub dostępna będzie mniejsza siła zacisku.

Uwaga: magnes o wyższym cyklu pracy będzie miał mniejsze rozpraszanie mocy, co oznacza, że będzie zużywał mniej energii, a tym samym będzie tańszy w eksploatacji.Jednakże, ponieważ magnes jest włączony tylko przez krótkie okresy, koszt energii operacji jest zwykle uważany za mający bardzo małe znaczenie.Tak więc podejście projektowe polega na tym, aby rozpraszać tyle mocy, ile można uniknąć, jeśli chodzi o nie przegrzewanie uzwojeń cewki.(To podejście jest wspólne dla większości projektów elektromagnesów).

Magnabend jest przeznaczony do nominalnego cyklu pracy około 25%.

Zwykle wykonanie zakrętu zajmuje tylko 2 lub 3 sekundy.Magnes będzie następnie wyłączony przez kolejne 8 do 10 sekund, podczas gdy przedmiot obrabiany zostanie ponownie ustawiony i wyrównany, aby był gotowy do następnego gięcia.Jeśli cykl pracy 25% zostanie przekroczony, w końcu magnes nadmiernie się rozgrzeje i zadziała przeciążenie termiczne.Magnes nie ulegnie uszkodzeniu, ale przed ponownym użyciem należy go pozostawić do ostygnięcia na około 30 minut.

Doświadczenie operacyjne z maszynami w terenie pokazało, że cykl pracy 25% jest całkiem odpowiedni dla typowych użytkowników.W rzeczywistości niektórzy użytkownicy zażądali opcjonalnych wersji maszyny o dużej mocy, które mają większą siłę zacisku kosztem krótszego cyklu pracy.

Siła mocowania Magnabenda:

Praktyczna siła zacisku:

W praktyce ta duża siła docisku jest realizowana tylko wtedy, gdy nie jest potrzebna (!), czyli podczas gięcia cienkich elementów stalowych.Podczas gięcia elementów nieżelaznych siła będzie mniejsza, jak pokazano na powyższym wykresie, i (co ciekawe) jest również mniejsza podczas gięcia grubych elementów stalowych.Wynika to z faktu, że siła zacisku potrzebna do wykonania ostrego zagięcia jest znacznie większa niż siła potrzebna do zagięcia promieniowego.Tak więc dzieje się tak, że w miarę postępu gięcia przednia krawędź listwy dociskowej nieznacznie się unosi, umożliwiając obrabianemu przedmiotowi utworzenie promienia.

Powstająca mała szczelina powietrzna powoduje niewielką utratę siły docisku, ale siła potrzebna do wygięcia promienia spadła bardziej niż siła docisku magnesu.W ten sposób powstaje stabilna sytuacja i zacisk nie puszcza.

Powyżej opisano tryb gięcia, gdy maszyna jest bliska granicy grubości.Jeśli zostanie wypróbowany jeszcze grubszy przedmiot, listwa zaciskowa oczywiście się podniesie.

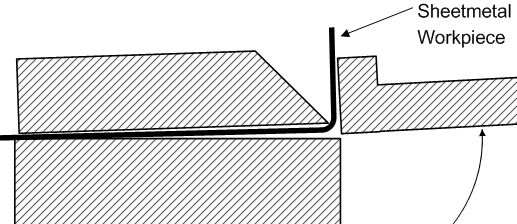

Ten diagram sugeruje, że gdyby przednia krawędź zacisku była nieco zaokrąglona, a nie ostra, wówczas szczelina powietrzna dla grubego zginania zostałaby zmniejszona.

Rzeczywiście tak jest i prawidłowo wykonany Magnabend będzie miał zacisk z zaokrągloną krawędzią.(Zaokrąglona krawędź jest również znacznie mniej podatna na przypadkowe uszkodzenia w porównaniu z ostrą krawędzią).

Krańcowy tryb zniszczenia zginania:

W przypadku próby zgięcia bardzo grubego przedmiotu obrabianego maszyna nie zdoła go zgiąć, ponieważ listwa zaciskowa po prostu się uniesie.(Na szczęście nie dzieje się to w jakiś dramatyczny sposób, klamra po prostu cicho puszcza).

Jeśli jednak obciążenie zginające jest tylko nieznacznie większe niż zdolność magnesu do zginania, to generalnie dzieje się tak, że zgięcie będzie postępować, powiedzmy, około 60 stopni, a następnie zacisk zacznie się przesuwać do tyłu.W tym trybie uszkodzenia magnes może oprzeć się obciążeniu zginającemu tylko pośrednio, tworząc tarcie między przedmiotem obrabianym a łożem magnesu.

Różnica grubości między uszkodzeniem spowodowanym oderwaniem a uszkodzeniem spowodowanym przesuwaniem się nie jest na ogół bardzo duża.

Awaria podnoszenia jest spowodowana przez przedmiot obrabiany, który podnosi przednią krawędź listwy dociskowej do góry.Siła zacisku na przedniej krawędzi listwy zaciskowej jest głównie tym, co jest temu przeciwne.Zaciskanie tylnej krawędzi ma niewielki wpływ, ponieważ znajduje się blisko miejsca, w którym zacisk jest obracany.W rzeczywistości tylko połowa całkowitej siły zacisku jest odporna na oderwanie.

Z drugiej strony przesuwowi przeciwstawia się całkowita siła docisku, ale tylko poprzez tarcie, więc rzeczywisty opór zależy od współczynnika tarcia między przedmiotem obrabianym a powierzchnią magnesu.

W przypadku czystej i suchej stali współczynnik tarcia może wynosić nawet 0,8, ale jeśli występuje smarowanie, może wynosić nawet 0,2.Zwykle będzie to gdzieś pomiędzy, tak że krańcowy tryb zniszczenia zginania jest zwykle spowodowany poślizgiem, ale próby zwiększenia tarcia na powierzchni magnesu okazały się nieopłacalne.

Grubość Pojemność:

W przypadku korpusu magnesu typu E o szerokości 98 mm i głębokości 48 mm oraz z cewką o natężeniu 3800 amperów, zdolność zginania na całej długości wynosi 1,6 mm.Grubość ta dotyczy zarówno blachy stalowej, jak i aluminiowej.Blacha aluminiowa będzie mniej zaciskana, ale wymaga mniejszego momentu obrotowego, aby ją zgiąć, więc kompensuje to w taki sposób, aby zapewnić podobną nośność dla obu rodzajów metalu.

Należy mieć pewne zastrzeżenia co do podanej wytrzymałości na zginanie: głównym z nich jest to, że granica plastyczności blachy może się znacznie różnić.Nośność 1,6 mm dotyczy stali o granicy plastyczności do 250 MPa oraz aluminium o granicy plastyczności do 140 MPa.

Grubość w stali nierdzewnej wynosi około 1,0 mm.Ta pojemność jest znacznie mniejsza niż w przypadku większości innych metali, ponieważ stal nierdzewna jest zwykle niemagnetyczna, a mimo to ma dość wysoką granicę plastyczności.

Kolejnym czynnikiem jest temperatura magnesu.Jeśli magnes zostanie rozgrzany, wówczas rezystancja cewki będzie wyższa, a to z kolei spowoduje, że będzie ona pobierać mniej prądu, co w konsekwencji zmniejszy amperokręty i zmniejszy siłę zacisku.(Efekt ten jest zwykle dość umiarkowany i jest mało prawdopodobne, aby urządzenie nie spełniało specyfikacji).

Wreszcie, grubsze Magnabendy można by wykonać, gdyby przekrój magnesu był większy.

Czas postu: 12-08-2022